Einzelfertigung in Echtzeit

Hoffmann Maschinen- und Apparatebau hält eine Spitzenposition im Markt für die Aufbereitung von Kühlschmierstoffen. Führenden Herstellern von Schleifmaschinen gilt der Einzelfertiger aus dem niedersächsischen Lengede als erste Wahl. Entsprechend nachhaltig konnte das Familienunternehmen wachsen. Innerhalb von vier Jahrzehnten entwickelte sich Hoffmann vom Ingenieurbetrieb mit zehn Mitarbeitern zu einem 240 Mann starken Sondermaschinenbauer, der fortwährend neue Marktsegmente erschließt. Das Wachstum geht mit einer entsprechenden Zunahme der betriebswirtschaftlichen Komplexität einher. Um den steigenden Anforderungen gerecht zu werden, hat Hoffmann seine Geschäftsabläufe standardisiert. Als zentrales Integrationswerkzeug dient das Auftragsmanagementsystem ams.erp. Inzwischen treibt das Unternehmen den Ausbau der Lösung voran. Dabei liegt der Schwerpunkt auf den Bereichen vorbeugende Instandhaltung und papierlose Fertigung.

„Zweifellos zählt der Transparenzgewinn in der Auftragssteuerung zu den wichtigsten Mehrwerten, die wir mit unserer unternehmensweit eingesetzten ERP-Lösung erschlossen haben“, sagt Elke Latton, die bei Hoffmann Maschinen- und Apparatebau die Betriebsorganisation leitet. „Mit ams.erp führen wir die technischen und kaufmännischen Informationen unserer Projekte zusammen. Es entsteht eine einzige unternehmensübergreifende Datenbasis, die wir in Echtzeit auswerten. Dieses Wissen hilft uns, die Liefertermine und die Profitabilität unserer Projekte zu sichern und die geschäftliche Entwicklung des Unternehmens insgesamt zu steuern.“ Darüber hinaus bringe die gemeinsame Datenbasis einen weiteren entscheidenden Zusatznutzen, so Elke Latton weiter: „Seit der Inbetriebnahme von ams.erp im Jahr 2009 haben wir uns einen Wissens-Pool erarbeitet, der uns fortwährend dabei hilft, unsere Abläufe und Marktangebote zu verbessern.“

Welche Ausbaumöglichkeiten der Lösung innewohnen, zeigt sich derzeit besonders stark im Bereich Servicemanagement, das zu den wichtigsten Wachstumsfeldern des Unternehmens gehört. Bereits heute plant und steuert Hoffmann sämtliche Kundendienstaufträge mit ams.servicemanagement, der integrierten Wartungs- und Instandhaltungslösung von ams.erp. Aktuell reicht die Prozessunterstützung von der Personaleinsatzplanung und Ersatzteilbeschaffung bis zur Dokumentation der Service-Einsätze und ihrer Abrechnung.

Für die mobile Kommunikation mit der Zentrale werden die Servicetechniker ab September 2017 die Lösung ams.mobile nutzen. Per Tablet greifen sie dann auf alle Anlagen- und Auftragsinformationen zu, die das ERP-System ihnen für ihre aktuellen Einsätze bereitstellt. Darüber hinaus werden ihnen die mobilen Clients dazu dienen, die angefallenen Reise- und Arbeitszeiten sowie die Ersatzteilentnahme an die Zentrale zurückzumelden. Inklusive der Tätigkeitsberichte, die der Kunde vor Ort auf dem Tablet-Display gegenzeichnen kann. Dank der Online-Kommunikation lassen sich die abgeschlossenen Einsätze ohne Zeitverzug einbuchen und abrechnen. Zudem aktualisiert ams.erp die technische Auftragsdokumentation der gewarteten Produkte. Auf diese Weise liegen Hoffmanns Service alle erforderlichen Informationen vor, um die laufenden Aufträge effizient zu steuern und zukünftige Einsätze wirtschaftlich vorzubereiten.

Vorbeugende Instandhaltung

Parallel zum Rollout der mobilen Datenerfassung steht ein weiteres zentrales Ausbauprojekt auf der Agenda des ServiceBereichs. „Ziel ist es, unser Angebot in der vorbeugenden Instandhaltung zu erweitern“, erläutert Elke Latton. „Hierzu entwickeln wir Analysesysteme, mit denen wir die ausgelieferten Anlagen permanent überwachen und kritische Betriebszustände bereits in ihrer Entstehung erkennen können. Auf diese Weise gewinnen wir ein deutlich größeres Zeitfenster, um außerplanmäßige Service-Termine so kostenschonend wie möglich organisieren zu können.“

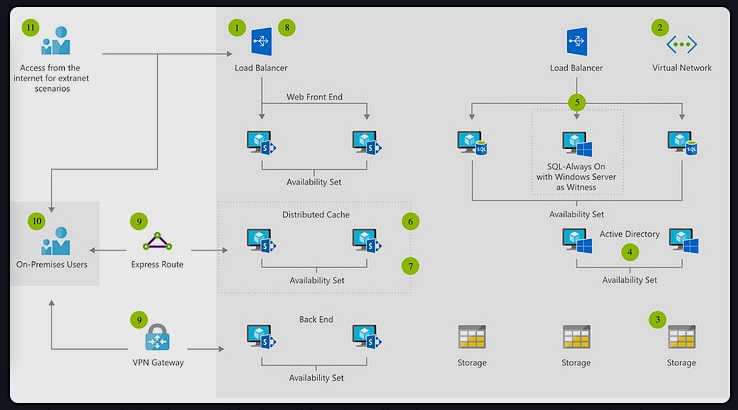

Zu diesem Zweck plant Hoffmann gerade gemeinsam mit ams.Solution eine Cloud-basierte Analyse- und Steuerungslösung. Deren Ausgangspunkt ist eine neue Software zum Auslesen der Maschinendaten, die sich auf alle ausgelieferten Anlagen aufspielen lassen wird. Einen Prototyp dieser Anwendung stellt Hoffmann im September 2017 auf der Metallbearbeitungsmesse EMO in Hannover vor. Die neue Software wird servicerelevante Messdaten von den Maschinen aufnehmen und über sichere Leitungen in eine Cloud-Anwendung der Deutschen Telekom übertragen. Der Datenzugriff erfolgt unmittelbar und ausschließlich auf der zu überwachenden Anlage. Das IT-Netz des Maschinenanwenders bleibt daher vollständig unberührt.

Die solchermaßen bereitgestellten Cloud-Daten wird ams fortgesetzt auslesen und auf Anomalien untersuchen. Zusätzlich zu den Betriebsdaten bringt ams alle relevanten Informationen zum Anlagenstamm, den Vertragsinhalten und den Leistungsmerkmalen der überwachten Maschinen in die Analyse ein. Somit liegen alle servicerelevanten Stamm- und Bewegungsdaten auf einer einzigen Plattform vor, die sich automatisiert auswerten lässt.

Im Ernstfall wird Hoffmann umgehend ein passendes Angebot für den erforderlichen Service-Einsatz erstellen können. Falls dies in den Wartungsverträgen vereinbart ist, kann ams die Aufträge auch automatisiert anlegen, starten und die Personal- und Materialkapazitäten in Echtzeit bereitstellen. „Je umfassender wir diese Automatisierungsmöglichkeiten nutzen werden, desto wirtschaftlicher können wir unsere Service-Einsätze vorbereiten und durchführen. Aus Sicht der Kunden erhöht sich unsere Reaktionsgeschwindigkeit und letzten Endes natürlich die Verfügbarkeit seiner Fertigungsanlagen“, fasst Elke Latton den möglichen Nutzen der Service-4.0-Lösung zusammen.

Dashboards erleichtern die Fertigungsplanung

Effizienzgewinne durch Echtzeitkommunikation strebt Hoffmann auch in den Bereichen Fertigung und Montage an. Hierbei setzt der Maschinenbauer auf einer Zusammenarbeit mit der TU Braunschweig auf, die Mitte 2016 begann. Ihr vorrangiges Ziel besteht darin, Hoffmanns bisherige Fertigungsorganisation umfassend zu optimieren. Eines der zentralen Ergebnisse dieser Partnerschaft wird seit Anfang 2017 umgesetzt: Seither stellt die Kälteanlagenproduktion ihr Vorgehen auf das Prinzip der Fließfertigung um. Zuvor war dieser Bereich vorwiegend handwerklich geprägt.

„Um den Mehrwert der Umstellung auch in der IT abzusichern, haben wir unsere Produktionsplanung in ams.erp entsprechend angepasst. Zudem nutzen wir den Entwicklungsschritt, um ab sofort mit den Dashboards von ams zu arbeiten“, erklärt Elke Latton. Zuvor stützte sich die Fertigungssteuerung noch auf entsprechend aufbereitete Excel-Listen. Die Dashboards lösen diese ab und bieten stattdessen eine intuitiv nutzbare Bedienoberfläche, die unternehmensweit die komplette Prozesskette vom Auftragseingang bis zur Auslieferung abbildet. Entsprechende Transparenzgewinne erwartet das Unternehmen vor allem auf der Ebene der Abteilungsleiter, die die Terminschiene der laufenden Aufträge gemeinsam durchsprechen. Über die Dashboards erhalten sie eine Entscheidungsvorlage, die alle zentralen Projektgrößen übersichtlich darstellt. Ergeben sich Handlungsbedarfe, so können die Anwender unmittelbar aus den Dashboards heraus in die betreffenden Lösungsbereiche von ams.erp wechseln.

Papierlose Fertigung

Derweil geht die Rationalisierung in der Kühlanlagenfertigung noch einen wichtigen Schritt weiter. Um das Nutzenpotenzial der neuen Fließfertigung vollständig zu erschließen, sollen die Werker soweit wie möglich von administrativen Arbeiten befreit werden. Dies gilt sowohl für das Handling der Fertigungsunterlagen als auch für die Erfassung der Arbeitsgänge und Materialentnahmen.

Wie vielerorts in der Einzelfertigung üblich, wurden Fertigungspapiere, Arbeitsgangkarten und Zeichnungen bisher noch immer ausgedruckt und an den einzelnen Arbeitsstationen hinterlegt. „Ein erheblicher Aufwand, der die Kollegen in ihrer eigentlichen Arbeit aufhält“, weiß Elke Latton und gibt zusätzlich zu Bedenken, dass sich das manuelle Handling der Unterlagen noch einmal potenziert, wenn es im laufenden Fertigungsprozess zu Änderungen kommt, die es an die Produktentwicklung zurückzumelden gilt.

Vor diesem Hintergrund hat das Unternehmen entschieden, den Ablauf vollständig zu digitalisieren. Der Prototyp der papierlosen Fertigung steht mittlerweile und befindet sich bis September im Testlauf. Der Prozess beginnt damit, dass sich an jedem Kühlergehäuse, das die Fertigungsstraße durchläuft, ein RFID-Code befindet, den ein Werker per Handscanner einliest. Daraufhin startet ams.erp den Produktionsauftrag und gibt die zugehörigen Stücklisten-, Zeichnungs- und Arbeitsganginformationen auf Monitoren aus, die an den Arbeitsstationen der Fertigungsstraße angebracht sind. An den Monitoren identifiziert sich der Werker per RFID-Code und stempelt seine aktuellen Aufträge an.

In der Folge tritt ein prozessbezogenes Pick-by-light-System in Aktion, das den Fertigungsfluss Schritt für Schritt begleitet. Hierbei leuchten in den Materialregalen der Arbeitsstationen Dioden auf, die den Lagerort der aktuell zu verbauenden Materialien anzeigen. Somit wird der Werker automatisch zu dem Material geführt, das er als nächstes zu verbauen hat. Die Entnahme quittiert er per Tastendruck am Materialkasten. Die solcher Hand erfassten Entnahmedaten sendet das Pick-by-Light-System automatisiert in das Auftragsmanagementsystem, das den zugehörigen Kostenträger in Echtzeit belastet. Gleichzeitig nutzt ams.erp die Buchung, um auch den Arbeitsgang fertig zu melden, der der Materialentnahme vorangegangen ist. Nicht zuletzt wird somit transparent, ob bei einem Stationswechsel auch tatsächlich alle Arbeitsgänge vollständig abgeschlossen sind.

Sämtliche ERP-Buchungen erfolgen somit rein systemseitig und in Echtzeit. Nirgendwo im Prozess fällt mehr Papier an. Der Fortfall des manuellen Handlings erlaubt es den Werkern, sich ausschließlich auf diejenigen Arbeitsschritte zu konzentrieren, die auch tatsächlich wertschöpfend sind. „Neben entsprechenden Qualitätsgewinnen erwarten wir davon eine weitere Beschleunigung unserer Fertigungsprozesse“, stellt Elke Latton abschließend in Aussicht. „Gemeinsam mit dem Servicemanagement ist die Fertigung damit einer der Bereiche, in denen wir das Digitalisierungspotenzial von ams.erp dazu nutzen können, um zusätzliche Wettbewerbsvorteile zu erschließen und unsere Marktposition weiter abzusichern.“

Lesen Sie auch:

Interesse geweckt?

Sprechen Sie uns an!

Wir beraten Sie gerne!

Kontakt

ams.Solution AG

Geschäftsstelle West

Rathausstraße 1

D-41564 Kaarst

T +49 21 31 40 66 9-0

info@ams-erp.com

Hoffmann Maschinen- und Apparatebau GmbH

Hoffmann Maschinen- und Apparatebau GmbH

Hoffmann Maschinen- und Apparatebau ist spezialisiert auf Entwicklung, Fertigung und Montage von Aufbereitungsanlagen für Kühlschmierstoffe. Das Angebot umfasst Filter, Rückkühler und Dunstabscheider inklusive der erforderlichen Kühlaggregate und Steuerungslösungen. In erster Linie liefert der Einzelfertiger an international führende Hersteller von Schleifmaschinen und Bearbeitungszentren. Eine Reihe exklusiver Lieferverträge belegt die hohe Produktqualität des Sondermaschinenbauers. Neben seiner Rolle als Systemlieferant vertreibt Hoffmann seine Produkte auch direkt an Endkunden in der Zahnrad-, Getriebe-, Turbinen- und Kugellagerindustrie. Das inhabergeführte Familienunternehmen wurde 1971 gegründet und hat seinen Sitz im niedersächsischen Lengede. Hoffmann beschäftigt 240 Mitarbeiter.

Weitere Informationen:

www.hoffmann-filter.de

Der Beitrag Einzelfertigung in Echtzeit erschien zuerst auf .